隨著現代工業自動化的不斷發展,越來越多的人工操作工位被自動化設備所取代。作為裝配工作中最為繁瑣但也最為關鍵的內容,擰螺絲的工作效率與質量直接影響到產品的質量與工作效率,以前的裝配工人根據個人的經驗來確定螺絲的旋入力矩和角度,或者通過帶測力矩的扳手和螺絲刀進行裝配,這樣不但降低了工作效率,還無法控制旋入力矩的有效范圍。所以,越來越多的廠家開始用自動鎖螺絲設備代替人工裝配。

經過綜合比較,虎雅自動鎖螺絲機的排料機構采用了市場上常見的振動盤式的排料機,以代替繁瑣的人工手動排序,特別是人工不易進行操作的小工件、超小工件的排列,使用振動盤可以大大的減少人工數量,提高勞動效率,減少操作失誤,對衛生要求特別高的產品用振動盤比人工制作造成污染的機率小,還能提高工廠的整體形象。配以相關自動化機械設備,振動盤可以部分或完全取代人工,實現生產過程快速、準確、平穩的自動上料加工和自動裝配。

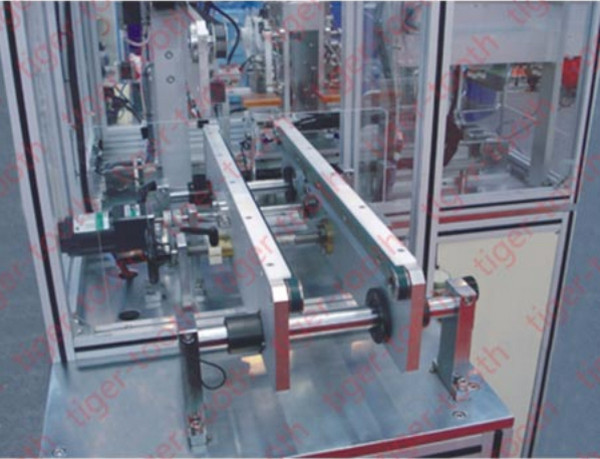

分料機構是本裝置的關鍵結構之一,由于螺絲規格很小,分料是很容易卡死。此處分料機構采用圓盤式分料材圓盤式式分料機構如圖所示。

工作原理:螺絲經排料機構至分料口卡入環形導射電機帶動導軌下方的圓盤轉動,圓盤帶動單個螺絲沿環形導,軌移動一定角度至取料點。同時第二個螺絲以同樣方式進入分料機構,實現間歇式自動分料。

取料機構是整個裝置中的一個重要樞紐,要實現取料的完全自動對取料機構設計的要求較高。

三維運動式取料機構是將螺絲卡入預設的圓盤盤上的導軌中,此時螺絲沿著導軌準確移動到指定位置,單片機控制系統發送信號,鎖付機構沿X方向移動,移動至到螺絲上方,2方向下降一定高度使鎖付機構螺絲機底部的電批部件剛好將螺絲吸住。完成這二動作后,螺絲機沿X方向返回至螺絲鎖付點,工件作Y方向運動,調整工件位置至鎖付點,鎖付機構作2方向鎖付運動。

三維運動式取料機構具有可調性。通過調節單片機程序,可使取料機構從不同位置取料,也可以改變工件的鎖付位置,適應范圍廣。

對于不同的工件通常需要不同的工裝來進行定位和夾緊。或者對于相類似的產品通過快換夾具和插銷進行不同的工裝快換,而且工裝夾具的定位精度通常會影響整個加工裝配過程的精度,所以是設計中必不可少的一步。

該產品的工裝精度要求不是很高所以工裝的設計就相對簡單。采用兩角定位,L型定位加一個活動氣缸。由定位汽缸夾緊工件,進而定位,如圖2所示。

機架是用來支撐和連接各個零部件的,因此他需要具有較高的強度和較大的承載能力。機架可以采用鑄造、焊接和型材等形式來制造。鑄造機架可以得到很高的承載能力,制造出很復雜的形狀,而且可以吸收震動等優點,但是鑄造也有本身質量大,不可修改等缺點,鋁合金型材機架具有自身質量小,成本低,修改簡單,承載能力強等優點,但其吸震能力較差。考慮到自動送鎖螺絲機的工作狀況平穩,不需要機架有很強的吸震能力,且本身的質量不大,又考慮到易于修改和制作成本等因素,本設計采用鋁合金型材機架。

本系統采用步進電機加滾珠絲桿進行控制的方案。滾珠絲杠有以下優點:

傳動效率高:滾珠絲杠傳動系統的傳動效率高達

90%~98%,為傳統的滑動絲杠系統的2~4倍,所以能以較小的扭矩得到較大的推力,亦可由直線運動轉為旋轉運動(運動可逆)。

運動平穩:滾珠絲杠傳動系統為點接觸滾動運動,工作中摩擦阻力小、靈敏度高、啟動時無顫動、低速時無爬行現象,因此可精密地控制微量進給。

高精度:滾珠絲杠傳動系統運動中溫升較小,并可預緊消除軸向間隙和對絲杠進行預拉伸以補償熱伸長,因此可以獲得較高的定位精度和重復定位精度。

高耐用性:鋼球滾動接觸處均經硬化(郵C58~63)處理,并經精密磨削,循環體系過程純屬滾動,相對對磨損甚微,故具有較高的使用壽命和精度保持性。

同步性好:由于運動平穩、反應靈敏、無阻滯,無滑移,用幾套相同的滾珠絲杠傳動系統同時傳動幾個相同的部件或裝置,可以獲得很好的同步效果。

高可靠性:與其它傳動機械,液壓傳動相比,滾珠絲杠傳動系統故障率很低,維修保養也較簡單,只需進行一般的潤滑和防塵。在特殊場合可在無潤滑狀態下工作。

Z向為螺絲釘鎖緊方向,相對要求精度低,可采用氣壓傳動。

氣壓傳動以空氣壓縮機為動力源,以壓縮空氣為工作介質,進行能量和信號傳遞,是實現傳動與控制的重要手段之一。選用氣壓傳動進行螺栓分離并用氣壓把螺栓壓到指定位置,氣壓傳動工作介質是取之不盡的空氣流動損失小可集中供氣,且氣動裝置簡單輕便,安裝維護簡單,壓力等級低使用安全;氣動元件結構簡單制造容易,適合標準化,系列化,通用化。

氣動元件可靠性高,使用壽命長有效動作最大可達到一億次可以很好的滿足螺絲機上下移動的使用要求;氣動執行元件響應速度高、動作較快,對沖擊負載和過負,載有較強的適應能力;同時氣動裝置具有防火防爆,耐潮的能力,能適應高溫,強電磁干擾,粉塵的等惡劣工作環境,且電動螺絲刀上下移動所需力不是很大,氣動執行元件的輸出力能滿足工作要求。

本設計采用步進電機為動力源,傳動方式為滾珠絲和傳動,絲杠導程為4m,直徑為12mm。

步進電機的選型計算方法:

步距角的選擇。電機的步距角取決于負載精度的要求,將負載的最小分辨率(當量)換算到電機軸上,每個當量電機應走多少角度(包括減速)

靜扭矩的選擇。靜扭矩是選擇步進電機的主要參數之一。負載大時,需采用大力矩電機力矩指標大時,電機外形也大。

電流的選擇。靜力矩一樣的電機,由于電流參數不同,其運行特性差別很大,通過以上對步進電機的了解,初步選用電機步距角1.8度,電流3A,最大扭矩1.5N.M。

絲杠通過止推軸承擋圈、座圈等,穿過安裝座聯軸器器相連,達到傳動要求。絲杠上的絲杠螺母是為了與移動橫梁相連,用六個螺栓連接,使旋轉運動轉換為直線運動由絲杠的選擇運動轉換到中橫梁的直線運動,橫梁套在絲杠螺母上,用六個螺栓擰緊。

隨著社會的發展,自動化程度的日益提高,全自動送鎖螺絲機必將得到越來越大的應用,該系統的研發符合制造業的發展方向,將對國內的自動化裝配水平的提升產生一定的推動作用。

介紹了面向IT行業的工藝標準,用于典型IT產品主板裝配流水線的全自動送鎖螺絲機系統的研制方法,以精密導軌和滾珠絲桿構架一個三維定位系統,以步進電機快速精準控制螺絲位置,結合自動螺絲供給機和電動螺絲批,基于單片機控制技術、數控操作界面技術,組成一個全自動送料和鎖付螺絲的機電一體化、智能化機器系統。