自動裝配是現代制造業中提高效率和減少人工錯誤的重要技術。本文詳細探討了實現自動裝配的步驟和技術要點,并根據生產需求和設備功能對關鍵配置的優先級進行了分析。通過優化裝配流程和配置策略,可以實現生產效率最大化和成本控制。本文還解答了在實施自動裝配過程中常見的問題,為企業提供了全面的參考。

1. 什么是自動裝配?

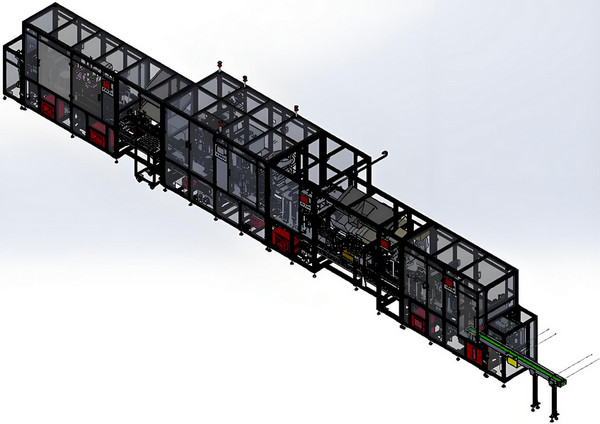

自動裝配是指利用自動化設備或系統,將產品的各個零部件按照預定的順序和方法進行組合和固定。與傳統的手工裝配相比,自動裝配能夠顯著提高生產速度,降低人力成本,并減少人為失誤,提高裝配質量。

2. 如何實現自動裝配?

實現自動裝配涉及多個步驟,從規劃到執行,每一步都需要精確的協調和配置。以下是實現自動裝配的詳細步驟:

2.1 確定裝配需求和目標

在實施自動裝配之前,首先需要明確裝配的具體需求和目標。包括產品的種類、裝配的復雜程度、生產量、質量要求等。這些因素將決定自動裝配系統的設計和所需的配置。

2.2 選擇合適的自動化設備

根據裝配需求選擇合適的自動化設備是實現自動裝配的核心步驟。關鍵設備包括:

機器人裝配系統: 適用于復雜裝配任務,可編程以處理不同的裝配步驟。

傳送帶系統: 用于在裝配過程中輸送零部件和半成品。

視覺檢測系統: 用于確保每個裝配步驟的準確性。

2.3 設計裝配流程和布局

自動裝配的成功依賴于裝配流程的合理設計和布局的優化。需要考慮以下幾個因素:

流程順序: 根據裝配步驟的難易程度和先后關系,設計最優化的流程順序。

設備布局: 將自動化設備按照最佳路徑進行布局,減少運輸和操作時間。

工作臺設計: 考慮人機工程學設計,確保設備易于操作和維護。

2.4 配置控制系統和軟件

自動裝配系統需要一個強大的控制系統和軟件來協調所有設備的操作。主要配置包括:

PLC(可編程邏輯控制器): 用于控制機械設備的操作。

SCADA(數據采集與監控系統): 實時監控和管理裝配過程的數據。

MES(制造執行系統): 管理整個生產過程,確保裝配線的高效運作。

2.5 調試和測試

在自動裝配系統正式投入使用前,必須進行全面的調試和測試。測試項目包括:

設備調試: 確保所有設備能夠正常運作并相互協調。

流程測試: 驗證裝配流程的合理性和高效性。

質量檢查: 確保產品裝配質量達到預定標準。

3. 關鍵配置的優先級如何安排?

在配置自動裝配系統時,關鍵配置的優先級決定了系統的整體性能和生產效率。以下是配置優先級的推薦安排:

3.1 安全性配置

安全性永遠是第一優先級。自動裝配系統的設計和配置必須確保操作人員和設備的安全。這包括緊急停機裝置、安全屏障、傳感器和防護系統的配置。

3.2 設備兼容性和柔性

選擇設備時要優先考慮設備的兼容性和柔性,以適應不同的生產需求。靈活性配置是提高生產線適應能力的重要保障。

3.3 精確度和速度

裝配的精確度和速度直接影響生產效率。高精度配置應優先考慮,例如先進的視覺系統和高精度機械手。

3.4 成本效益

在滿足生產需求的前提下,成本效益也是一個關鍵考慮因素。選擇性價比高的設備和配置,確保投資回報最大化。

4. 自動裝配的常見問題及解決方案(FAQ)

問:如何確保自動裝配的靈活性?

**答:**可以通過選擇多功能設備、模塊化設計以及可編程控制系統來提高裝配線的靈活性。

問:自動裝配系統的維護成本高嗎?

**答:**自動裝配系統的維護成本取決于設備的復雜性和使用頻率。通過定期維護和及時更新,可以有效控制維護成本。

問:是否有必要為每種產品配置單獨的自動裝配線?

**答:**不一定,自動裝配線可以通過編程和模塊化設計來適應多種產品的生產,從而節省成本和空間。

5. 結論

實現自動裝配不僅可以提高生產效率和產品質量,還可以顯著降低生產成本。通過合理安排關鍵配置的優先級,并結合企業的具體需求和實際情況,可以最大程度地發揮自動裝配系統的優勢。希望本文的詳細指南和FAQ部分能為企業在自動裝配的實現過程中提供有價值的參考。