在現代顯示器制造和組裝過程中,自動鎖螺絲機已成為不可或缺的設備,尤其是在提升生產效率和保證質量方面。隨著行業對生產速度和精度的要求不斷提升,如何實現快速鎖緊已成為自動化設備優化的關鍵問題。本文將詳細介紹如何通過自動化設備實現顯示器鎖螺絲的快速鎖緊,涵蓋技術原理、應用場景、實施步驟、常見問題及注意事項,幫助制造企業提升生產效率和產品質量。

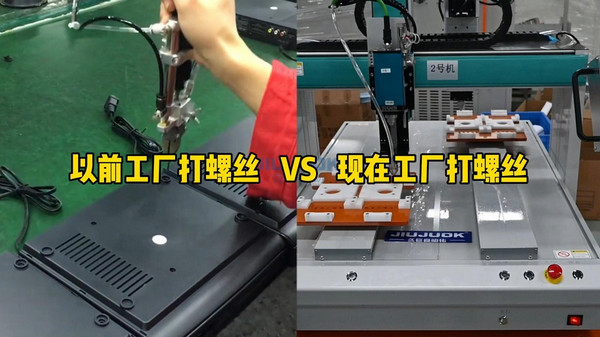

自動鎖螺絲機被廣泛應用于顯示器的生產和組裝環節,尤其是在屏幕與底座、支架或外殼的連接中。傳統的人工鎖螺絲不僅效率低,而且容易出現因人工疲勞而導致的鎖緊不一致問題,影響產品的組裝質量。自動鎖螺絲機通過精準的控制系統,能夠快速、均勻地完成螺絲鎖緊,確保每個螺絲都達到標準的扭矩,避免出現松動或過緊的情況。

實現快速且高效的鎖緊過程需要從以下幾個方面進行優化:

鎖緊速度與鎖緊力矩是自動鎖螺絲機優化的兩個關鍵參數。對于顯示器等精密產品,螺絲的鎖緊力矩必須精確控制,避免過緊導致材料損傷,或過松導致螺絲松動。通常,自動鎖螺絲機的鎖緊速度在3-5秒之間比較適合顯示器的生產線需求。

調整建議:

鎖緊力矩:根據顯示器的材質、螺紋類型和螺絲規格,設置適當的扭矩值,通常使用扭矩傳感器來實時檢測并調整扭矩。

鎖緊速度:調節電動螺絲刀的轉速或氣動驅動的壓力,以提高效率。高效的電動驅動可以確保螺絲快速旋轉至設定扭矩,減少等待時間。

為了實現更快速的鎖螺絲過程,自動化設備的進料系統和定位系統至關重要。自動進料系統能夠快速且精確地將螺絲送至螺絲刀頭,減少人工干預。而自動定位系統則通過視覺引導或機械對接,確保每個螺絲都能夠準確落入預定位置。

最佳實踐:

采用氣動送螺絲系統,通過氣流傳輸螺絲,減少機械卡頓,提升送料速度和準確度。

視覺引導系統:使用機器視覺識別顯示器的組裝位置,通過高速攝像頭和圖像處理軟件,快速定位螺絲孔位置,確保每次螺絲鎖緊都精準無誤。

快速鎖緊不僅僅是提高速度,更需要精確的扭矩控制。大多數自動鎖螺絲機會搭載扭矩傳感器,實時監測和反饋每次鎖螺絲的力矩,避免鎖螺絲過緊或過松。采用閉環控制系統,能夠在鎖緊過程中根據反饋調整螺絲旋轉速度和力度,確保每個螺絲都達到預定的扭矩值。

技術要點:

使用閉環控制系統,實時檢測和調節扭矩,確保鎖緊的精度。

通過設置扭矩曲線,根據不同材料、螺絲規格進行精細化調節。

除了設備本身的優化,提升整個生產線的自動化水平也是加速鎖緊過程的有效方式。通過引入自動化上下料、自動分揀系統和流水線監控系統,整個生產流程可以大大減少人工干預,提升效率。

常用方案:

采用智能輸送帶系統,實現自動上下料和物料輸送,減少人工搬運時間。

引入MES系統(制造執行系統),實時監控生產進度和設備狀態,提高生產透明度和響應速度。

盡管自動鎖螺絲機能夠極大地提升生產效率,但在實際應用中,仍然可能遇到一些問題。以下是幾種常見問題及解決方案:

如果出現螺絲送不準確或卡料現象,可能是因為送料系統壓力不足或者螺絲形狀與進料道不匹配。此時可以嘗試以下解決方案:

檢查氣壓或電壓是否達到要求。

確保送料道清潔,螺絲形狀符合設備要求。

扭矩不足或過高通常與扭矩傳感器設置不當或設備的校準問題有關。解決此問題的方法包括:

定期校準扭矩傳感器,確保其準確度。

調整設備的扭矩控制參數,避免過松或過緊。

異響或卡滯可能是由于螺絲過緊、設備松動或電機出現故障引起的。針對這一問題,可以:

檢查設備的機械部分,確保所有連接部位緊固。

檢查電機和氣動系統,確保運行順暢。

在操作自動鎖螺絲機時,以下幾點需要特別注意:

設備維護:定期檢查和維護自動鎖螺絲機,尤其是進料系統和扭矩傳感器,確保設備在最佳狀態下運行。

環境因素:確保操作環境干凈整潔,避免雜物進入設備內部影響工作效率和精度。

安全操作:確保操作人員熟悉設備的使用說明,并配備必要的安全防護措施。

通過合理配置自動鎖螺絲機的參數、優化送料與定位系統、提高生產線自動化水平,可以大大提升顯示器鎖螺絲的效率和精度。通過科學的扭矩控制與快速反應機制,自動化設備能夠有效應對高效生產中的挑戰,確保顯示器的鎖螺絲過程快速、精準且穩定。在實踐中,持續優化設備、校準參數并監控生產流程,可以使鎖螺絲過程更加高效、穩定。